2025-12-19

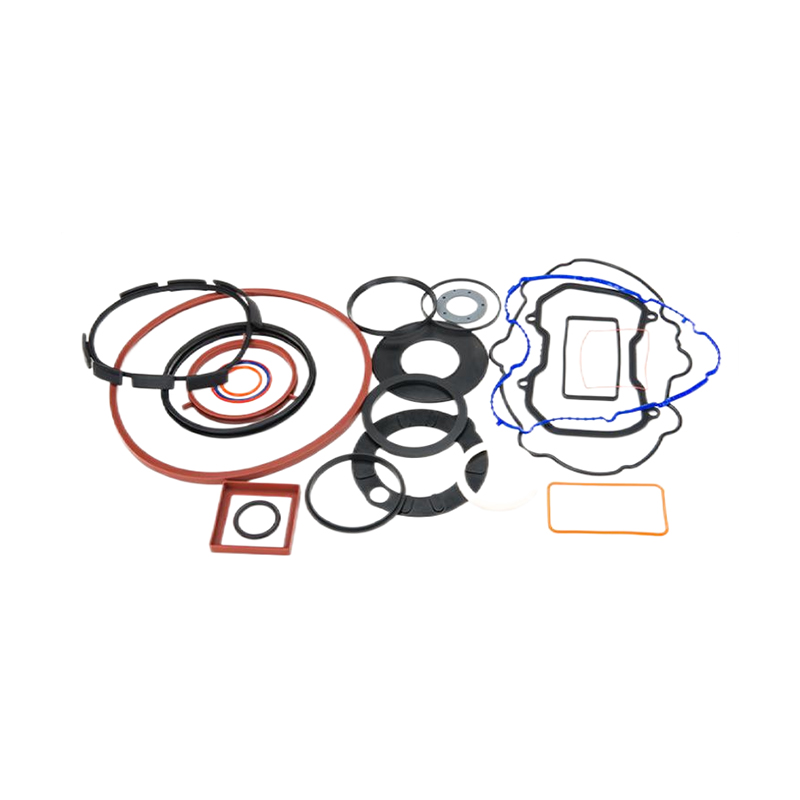

W rozległym świecie komponentów przemysłowych niewiele elementów jest tak powszechnie krytycznych, a jednocześnie często pomijanych, jak skromna gumowa uszczelka. Te specjalnie zaprojektowane bariery stanowią cichą ochronę przed wyciekami, zanieczyszczeniami, utratą ciśnienia i wnikaniem środowiska. Droga od koncepcji do niezawodnej, wysokowydajnej niestandardowej uszczelki gumowej obejmuje wyrafinowane połączenie nauki o materiałach, inżynierii precyzyjnej i rygorystycznych testów. Ten obszerny przewodnik zagłębia się w wyspecjalizowaną niszę niestandardowe gumowe uszczelki , badając kluczowe kwestie związane z selekcją, niuanse produkcyjne i ich kluczową rolę w różnych sektorach. Zbadamy także możliwości zintegrowanych producentów, takich jak Jiaxing Tosun Rubber&Plastic Co., Ltd., którego obiekt o powierzchni 15 000 metrów kwadratowych i zespół ponad 250 specjalistów, w tym 12 wyspecjalizowanych inżynierów zajmujących się projektowaniem form i formułowaniem, stanowią przykład technicznej głębi wymaganej do przekształcenia specyfikacji klienta w nieskazitelne, funkcjonalne uszczelnienia.

Niestandardowe uszczelki gumowe nie są zwykłymi, gotowymi produktami. Są to precyzyjne komponenty zaprojektowane tak, aby sprostać konkretnym wyzwaniom w ramach określonej koperty operacyjnej. Ich podstawową funkcją jest tworzenie bezpiecznej, trwałej bariery pomiędzy dwiema lub większą liczbą powierzchni, zespołów lub środowisk. Bariera ta musi często działać w ekstremalnych warunkach, dlatego też aspekt „niestandardowy” nie podlega negocjacjom w przypadku większości zastosowań przemysłowych. Standardowy pierścień typu O-ring może wystarczyć do niskociśnieniowej armatury wodnej, ale krytyczne maszyny, systemy samochodowe lub sprzęt lotniczy wymagają uszczelek dostosowanych do dokładnych wymiarów, właściwości materiału i kryteriów wydajności.

Ograniczenia standardowych uszczelek stają się widoczne w obliczu rzeczywistych wyzwań inżynieryjnych. Uszczelnienie może wymagać zachowania elastyczności w temperaturze -40°C, odporności na agresywne chemikalia w temperaturze 150°C lub wytrzymywania stałego tarcia dynamicznego przez miliony cykli. Uszczelnienia generyczne są przeznaczone do pracy w przeciętnych warunkach i typowych mediach. Zastosowane w wyspecjalizowanych scenariuszach mogą przedwcześnie ulec awarii, prowadząc do katastrofalnych awarii systemu, kosztownych przestojów i zagrożeń bezpieczeństwa. Decyzja o inwestycji w niestandardowe uszczelki jest decyzją wpływającą na niezawodność, trwałość i całkowity koszt posiadania. Jest to wybór inżynieryjny, który przedkłada integralność systemu nad krótkoterminowe oszczędności na komponentach.

Proces tworzenia niestandardowej pieczęci to wspólne przedsięwzięcie inżynieryjne. Rozpoczyna się od dokładnego zrozumienia „warunków brzegowych” aplikacji. Inżynierowie muszą wziąć pod uwagę nie tylko średnicę wewnętrzną i zewnętrzną, ale także siłę uszczelniającą, konstrukcję dławika, wymagania dotyczące odporności na ściskanie i charakter uszczelnianych powierzchni. Na przykład uszczelnienie wału obrotowego (dynamiczne) ma zasadniczo inne wymagania konstrukcyjne niż uszczelnienie statycznego połączenia kołnierzowego. Materiał należy wybrać nie tylko ze względu na jego kompatybilność chemiczną, ale także ze względu na jego odporność na wytłaczanie, przepuszczalność i długoterminowe właściwości starzenia w określonym środowisku pracy.

Sercem działania każdej gumowej uszczelki jest skład materiału. Wybór niewłaściwego elastomeru jest najczęstszą przyczyną uszkodzenia uszczelnienia. Wybór polega na złożonej równowadze właściwości fizycznych, odporności chemicznej, zakresu temperatur i kosztów. Każdy polimer bazowy oferuje unikalny profil, dzięki czemu nadaje się do odrębnego zestawu wyzwań.

Oto przegląd porównawczy kluczowych materiałów elastomerowych stosowanych w produkcji uszczelek na zamówienie:

| Typ elastomeru | Zakres temperatur (w przybliżeniu) | Kluczowe mocne strony | Typowe zastosowania | Słabe strony |

|---|---|---|---|---|

| Kauczuk nitrylowy (NBR) | -40°C do 120°C | Doskonała odporność na oleje, paliwa i smary; dobra odporność na ścieranie. | Samochodowe układy paliwowe, uszczelnienia hydrauliczne, sprzęt na polach naftowych. | Słaba odporność na ozon, światło słoneczne i warunki atmosferyczne. |

| Fluoroelastomer (FKM/Viton®) | -20°C do 200°C | Wyjątkowa odporność chemiczna i cieplna; niska przepuszczalność gazów. | Przemysł lotniczy, przetwórstwo chemiczne, motoryzacja wysokotemperaturowa. | Wyższy koszt; słaba elastyczność w niskich temperaturach. |

| Kauczuk silikonowy (VMQ) | -60°C do 225°C | Niezwykle szeroki zakres temperatur; doskonała elastyczność; dobra izolacja elektryczna. | Artykuły spożywcze i medyczne, uszczelki wysoko- i niskotemperaturowe, uszczelki urządzeń. | Niska wytrzymałość na rozciąganie; słaba odporność na ścieranie. |

| Monomer etylenowo-propylenowo-dienowy (EPDM) | -50°C do 150°C | Doskonała odporność na wodę, parę, ozon i warunki atmosferyczne. | Zewnętrzne obudowy elektryczne, systemy chłodzenia, uszczelnienia samochodowe. | Słaba odporność na większość olejów i węglowodorów. |

| Mieszanki wypełnione politetrafluoroetylenem (PTFE). | -200°C do 260°C | Prawie powszechna obojętność chemiczna; wyjątkowo niskie tarcie. | Agresywne uszczelnienia chemiczne, systemy o bardzo wysokiej czystości, niesmarowane uszczelnienia dynamiczne. | Może być podatny na pełzanie; wymaga precyzyjnego zaprojektowania dławika. |

Jak pokazuje tabela, wybór między na przykład nitrylem a FKM jest oczywisty. Uszczelki z kauczuku nitrylowego do układów paliwowych stanowią branżowy standard odporności na benzynę i olej napędowy w umiarkowanych temperaturach, oferując doskonałą równowagę wydajności i kosztów. I odwrotnie, w przypadku zastosowań obejmujących gorące, agresywne kwasy, FKM byłby jednoznacznym wyborem pomimo wyższej ceny, ponieważ nitryl szybko ulegałby degradacji. Ta matryca decyzyjna podkreśla, dlaczego producenci tacy jak Jiaxing Tosun Rubber&Plastic Co., Ltd. zatrudniają wyspecjalizowanych inżynierów ds. receptur. Ich wiedza specjalistyczna pozwala im nie tylko wybrać polimer bazowy, ale także dopracować mieszankę za pomocą określonych wypełniaczy, plastyfikatorów i utwardzaczy, aby spełnić dokładne specyfikacje klienta dotyczące twardości, odkształcenia po ściskaniu lub koloru.

Po określeniu materiału kolejnym krytycznym etapem jest fizyczne utworzenie uszczelki poprzez precyzyjne formowanie. Jakość formy i wybrany proces formowania bezpośrednio wpływają na dokładność wymiarową uszczelki, wykończenie powierzchni i integralność wewnętrzną – czynniki, które są kluczowe dla uszczelki z gumy silikonowej odpornej na wysokie temperatury oraz wszystkie uszczelki precyzyjne.

Trzy najbardziej rozpowszechnione techniki produkcyjne to formowanie tłoczne, formowanie wtryskowe i formowanie transferowe. Każdy z nich ma swoje zalety i jest wybierany na podstawie geometrii uszczelki, wielkości produkcji i materiału.

Sama forma jest arcydziełem inżynierii precyzyjnej. Projektanci form muszą uwzględnić skurcz materiału podczas utwardzania, odpowietrzanie w celu umożliwienia ucieczki gazów oraz rozmieszczenie zasuw i kanałów (w przypadku formowania wtryskowego/przetłocznego), aby zapewnić równomierne wypełnienie. Dla firmy takiej jak Jiaxing Tosun, dysponującej zespołem 12 inżynierów zajmujących się projektowaniem form, umiejętność szybkiego i dokładnego projektowania form na podstawie rysunków lub próbek klientów jest podstawową kompetencją. Ta możliwość szybkiego prototypowania i oprzyrządowania pozwala na wydajną produkcję naprawdę niestandardowych rozwiązań, zapewniając, że ostateczne uszczelnienie idealnie pasuje do zamierzeń projektowych.

Zastosowanie niestandardowych uszczelek gumowych obejmuje praktycznie każdy sektor współczesnego przemysłu. Każdy sektor przedstawia unikalny zestaw wyzwań, które napędzają określone wymagania projektowe i materiałowe.

Branża ta jest głównym konsumentem niestandardowych uszczelek, wymagającym rozwiązań, które są w stanie wytrzymać trudne temperatury pod maską, ciągłe narażenie na paliwa i smary oraz dynamiczny ruch. Uszczelki znajdują się w silnikach (uszczelki trzonków zaworów, uszczelki), skrzyniach biegów, układach wtrysku paliwa, elementach elektryzujących oraz w całym podwoziu i nadwoziu pojazdu. Nacisk na pojazdy elektryczne (EV) stwarza nowe zapotrzebowanie na uszczelki, które izolują komponenty wysokiego napięcia i zarządzają interfejsami termicznymi w zestawach akumulatorów. Wymóg dot Uszczelki drzwi z gumy gąbczastej EPDM jest kwintesencją tego sektora, zapewniając elastyczne, trwałe i odporne na warunki atmosferyczne zamknięcie niezbędne dla komfortu pasażerów i integralności pojazdu. Uszczelki te muszą być odporne na trwałe odkształcenie ściskające (aby drzwi zawsze zamykały się szczelnie), wytrzymywać degradację pod wpływem promieni UV i pozostać elastyczne w warunkach mrozu.

W tej dziedzinie uszczelki narażone są na ekstremalne naciski, ruch posuwisto-zwrotny lub obrotowy oraz potencjalne zanieczyszczenie. Uszczelki tłoczyska siłowników hydraulicznych są doskonałym przykładem niestandardowej aplikacji o wysokiej stawce. Muszą zawierać płyn pod ciśnieniem przekraczającym 5000 psi, zapobiegać przedostawaniu się zanieczyszczeń zewnętrznych do cylindra i wykazywać minimalne tarcie, aby zapewnić wydajną pracę. Wybór materiału — często poliuretanu lub specjalistycznych mieszanek — oraz konstrukcja wargi mają kluczowe znaczenie. Awaria w tym miejscu może prowadzić do wycieków płynu hydraulicznego, utraty ciśnienia w układzie, uszkodzenia podzespołów i zagrożeń dla środowiska. Producenci obsługujący tę dziedzinę muszą posiadać solidne protokoły testowe w celu sprawdzenia działania uszczelnienia w symulowanych warunkach pracy.

W tym przypadku wymagania dotyczące uszczelnienia wykraczają poza zwykłą funkcję mechaniczną. Materiały muszą być nietoksyczne, niechłonne i zgodne z rygorystycznymi normami regulacyjnymi (takimi jak FDA, USP klasa VI lub UE 1935/2004). Kauczuk silikonowy jest częstym wyborem ze względu na jego obojętność i szeroką tolerancję temperaturową przy sterylizacji (autoklawowaniu). Uszczelki w tym sektorze często wymagają wyjątkowo gładkich powierzchni, aby zapobiec siedliskom bakterii i muszą być produkowane w warunkach pomieszczeń czystych, aby uniknąć zanieczyszczenia cząstkami stałymi. Projekt Wytłoczki z gumy silikonowej przeznaczone do kontaktu z żywnością do urządzeń przetwórczych lub maszyn pakujących podkreśla potrzebę stosowania niestandardowych profili, które są łatwe do czyszczenia, odporne na chemikalia czyszczące i zapewniają stałą szczelność, aby chronić czystość produktu.

Niezawodność niestandardowej uszczelki gumowej jest tak dobra, jak proces jej weryfikacji. Kompleksowe testowanie nie jest opcjonalne i wykracza poza proste sprawdzenie wymiarów w celu oceny wydajności w symulowanych lub przyspieszonych warunkach eksploatacji.

Rygorystyczny program kontroli jakości będzie obejmował kombinację następujących testów, często przeprowadzanych zarówno na surowcach, jak i gotowych uszczelkach:

Obecność dedykowanego zespołu ds. kontroli technicznej, takiego jak 20-osobowy zespół w Jiaxing Tosun, jest znaczącym atutem. Pozwala na ciągłą kontrolę w trakcie produkcji i certyfikację końcowej partii przed wysyłką. Ta wewnętrzna funkcja gwarantuje, że każda partia niestandardowe rubber seals spełnia uzgodnione specyfikacje, zapewniając klientowi stałą jakość i wydajność, partia po partii. Przekształca jakość z punktu kontroli końcowej w integralną część kultury produkcyjnej.

Dziedzina zwyczaju gumowe uszczelnienie nie jest statyczny. Kształtują ją potężne trendy w materiałoznawstwie, cyfryzacji i globalnych potrzebach przemysłu. Trwają prace nad nowymi mieszankami elastomerów o ulepszonych właściwościach, takich jak wyższa odporność na temperaturę, lepsza dbałość o środowisko lub właściwości samosmarujące. Co więcej, integracja zasad Przemysłu 4.0 z produkcją pozwala na inteligentniejszą produkcję z monitorowaniem procesów w czasie rzeczywistym, konserwacją predykcyjną oprzyrządowania i pełną identyfikowalnością materiałów od źródła do gotowego uszczelnienia. Firmy inwestujące zarówno w zaawansowane badania i rozwój materiałów, jak i cyfrową infrastrukturę produkcyjną, czego dowodem są kompleksowe przedsiębiorstwa skupiające się głównie na badaniach i rozwoju, są najlepiej przygotowane do przewodzenia w tym zmieniającym się krajobrazie. Będą partnerami zdolnymi dostarczyć następną generację rozwiązań uszczelniających dla pojawiających się wyzwań w sektorach takich jak energia odnawialna, zaawansowana elektronika i zrównoważony transport.